Tecnologia de montagem de superfície (SMT)

A tecnologia de montagem de superfície (SMT) mudou a maneira como os dispositivos eletrônicos são feitos.À medida que os gadgets eletrônicos continuam ficando menores, mais rápidos e mais poderosos, tornou -se cada vez mais importante ter métodos de fabricação eficientes e confiáveis.O SMT atende a essa necessidade, permitindo que os componentes eletrônicos sejam colocados diretamente na superfície das placas de circuito impresso (PCBs), em vez do método mais antigo em que os componentes tiveram que ser inseridos através de orifícios na placa.Essa nova maneira de fazer as coisas não apenas acelera o processo de fabricação, mas também torna possível criar dispositivos eletrônicos menores, mais complexos e mais duráveis.Catálogo

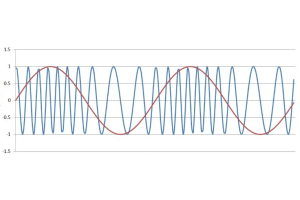

Figura 1: Tecnologia de montagem na superfície (SMT)

O que é a tecnologia de montagem de superfície (SMT)?

A Tecnologia de Montagem da Superfície (SMT) é uma maneira de construir dispositivos eletrônicos onde os componentes são colocados diretamente na superfície de uma placa de circuito impresso (PCB).Ao contrário dos métodos mais antigos, onde as peças tinham fios que passaram por orifícios na placa, o SMT coloca os componentes diretamente no PCB sem precisar desses orifícios.

Uma grande vantagem do SMT é que ele funciona bem com máquinas que podem montar esses componentes automaticamente.Como as peças são colocadas diretamente no PCB, as máquinas podem colocar muitos componentes com rapidez e precisão em um curto período de tempo.Essa automação torna o processo mais rápido e mais barato, tornando a SMT o método preferido para produzir grandes quantidades de produtos eletrônicos.

Outro benefício do SMT é que ele permite dispositivos eletrônicos menores e mais complexos.Sem a necessidade de orifícios no quadro, os componentes podem ser colocados mais próximos e nos dois lados do PCB, o que economiza espaço.Isso é especialmente útil nos eletrônicos de hoje, onde os gadgets estão ficando menores e mais poderosos.

O lado técnico do SMT inclui o uso de uma pasta que mantém os componentes no PCB temporariamente.Esta pasta contém pequenas bolas de solda que derretem quando a placa é aquecida em um forno especial, criando conexões permanentes entre os componentes e a PCB.

A evolução da tecnologia de montagem de superfície

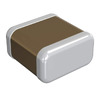

Figura 2: PCB de orifício por meio de PCB SMT

A Tecnologia de Montagem da Superfície (SMT) entrou em destaque nas décadas de 1970 e 1980, quando havia uma necessidade crescente de dispositivos eletrônicos menores e mais avançados.Naquela época, os métodos tradicionais para montar componentes eletrônicos - onde partes com pernas de metal foram inseridos em orifícios em uma placa de circuito impresso (PCB) - iniciou -se para se tornar menos prático.Esse método mais antigo envolveu peças maiores e um longo processo de colocação dessas peças através de orifícios perfurados, o que dificultava acompanhar a demanda por dispositivos menores e mais complexos.

A SMT introduziu uma nova abordagem, permitindo que as peças eletrônicas fossem colocadas diretamente na superfície do PCB sem precisar perfurar orifícios.Essa mudança não apenas tornou os componentes e as placas menores, mas também aceleraram o processo de fabricação.Ao pular a etapa de inserir leads em buracos, a SMT possibilitou a produção de dispositivos eletrônicos mais rapidamente, o que foi muito útil à medida que a demanda por esses dispositivos aumentava.O tamanho menor dos componentes também permitiu que mais peças se encaixassem no quadro, possibilitando adicionar mais funções em dispositivos menores, algo que se tornou muito comum nos eletrônicos atuais.

A SMT também ofereceu uma melhor durabilidade em comparação com os métodos mais antigos.As peças montadas na superfície do PCB têm menos probabilidade de serem danificadas por movimento ou vibração, levando a dispositivos eletrônicos mais duradouros.Essa durabilidade aumentada, juntamente com os custos mais baixos dos materiais e a produção mais eficiente, fez da SMT a melhor opção para dispositivos eletrônicos produtores de massa.

Componentes-chave da tecnologia de montagem de superfície (SMT)

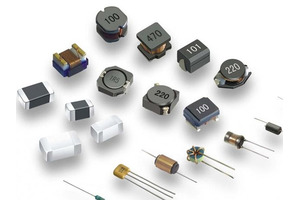

Os dispositivos de montagem de superfície (SMDs) são os elementos básicos usados na tecnologia de montagem de superfície (SMT).Ao contrário dos componentes tradicionais com fios que passam por orifícios em uma placa de circuito impresso (PCB), o SMDS é projetado para serem colocados diretamente na superfície do PCB.Esse design permite circuitos eletrônicos mais compactos e eficientes.SMDs vêm em três tipos principais: Componentes passivos, transistores e diodos e circuitos integrados (ICS).

Componentes passivos

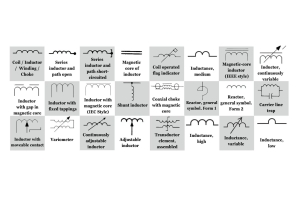

Este grupo inclui resistores, capacitores e indutores.Esses componentes ajudam a controlar sinais elétricos em um circuito.Os resistores e capacitores de SMD são especialmente comuns e estão disponíveis em tamanhos padrão como 1812, 1206, 0805, 0603, 0402 e 0201. Os números mostram o tamanho do componente em centésimos de polegada, com os dois primeiros dígitos indicando o comprimento e o últimodois a largura.A mudança para tamanhos menores no SMDS possibilitou criar projetos de circuitos mais compactos, permitindo o desenvolvimento de dispositivos eletrônicos modernos e menores.

Essas medidas ajudam a decidir quais componentes são adequados para diferentes circuitos eletrônicos, especialmente ao projetar para dispositivos modernos menores e mais eficientes.

|

Tamanho SMD |

Comprimento (polegadas) |

Largura (polegadas) |

Comprimento (mm) |

Largura (mm) |

|

1812 |

0,180 |

0,120 |

4.50 |

3.20 |

|

1206 |

0,125 |

0,060 |

3.20 |

1.60 |

|

0805 |

0,080 |

0,050 |

2,00 |

1.25 |

|

0603 |

0,063 |

0,031 |

1.60 |

0,80 |

|

0402 |

0,040 |

0,020 |

1,00 |

0,50 |

|

0201 |

0,024 |

0,012 |

0,60 |

0,30 |

Transistores e diodos

Transistores e diodos em SMT geralmente são embalados em pequenos estojos de plástico.Esses casos têm leads (pernas de metal) que são dobradas para tocar a PCB.Esses componentes geralmente têm três leads, que são organizados para facilitar a colocação corretamente na placa.Seu pequeno tamanho e design de montagem na superfície ajudam a economizar espaço na PCB, permitindo que mais componentes se encaixem em uma única placa, o que aumenta a funcionalidade do circuito.

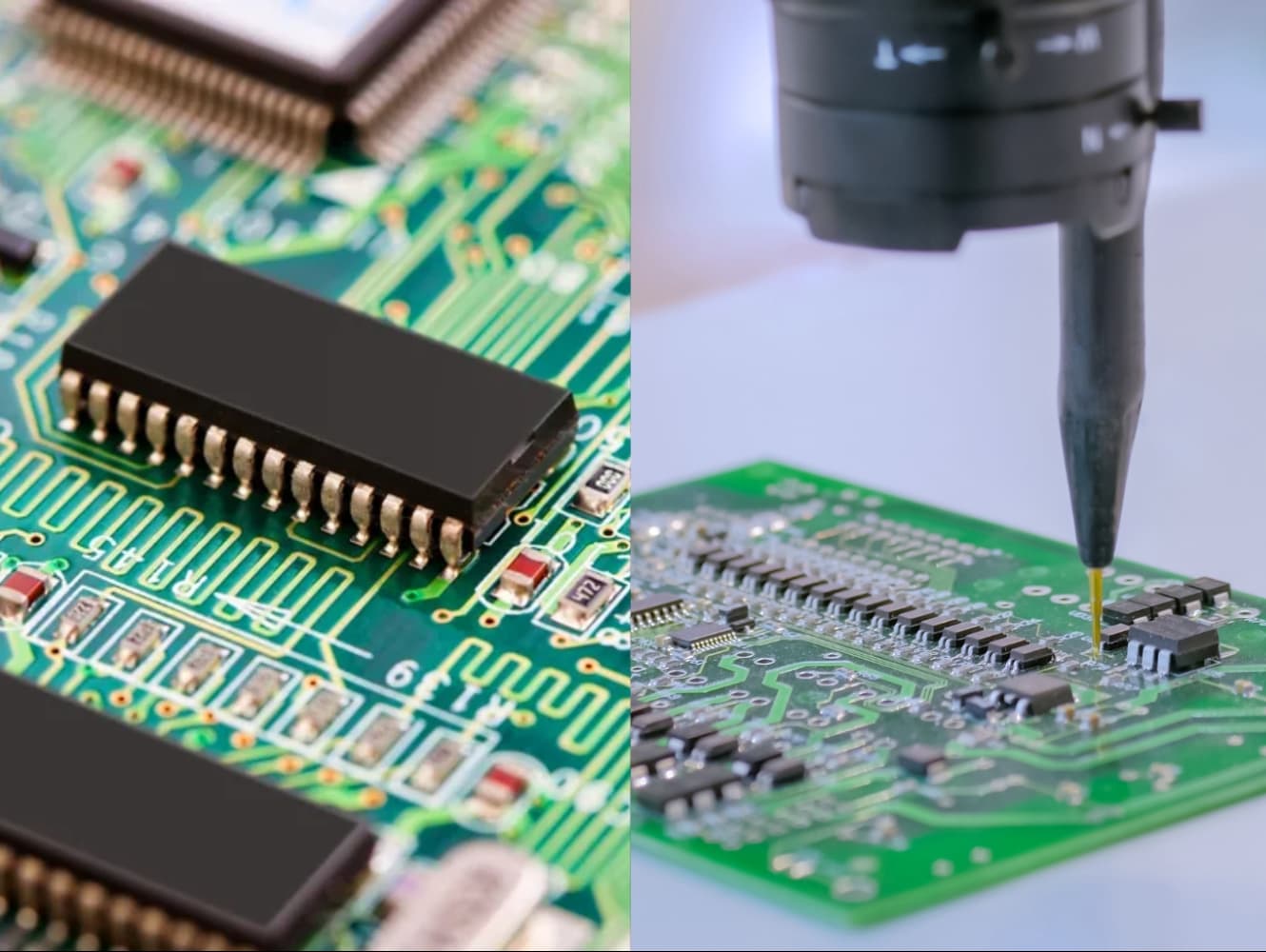

Circuitos integrados (ICS)

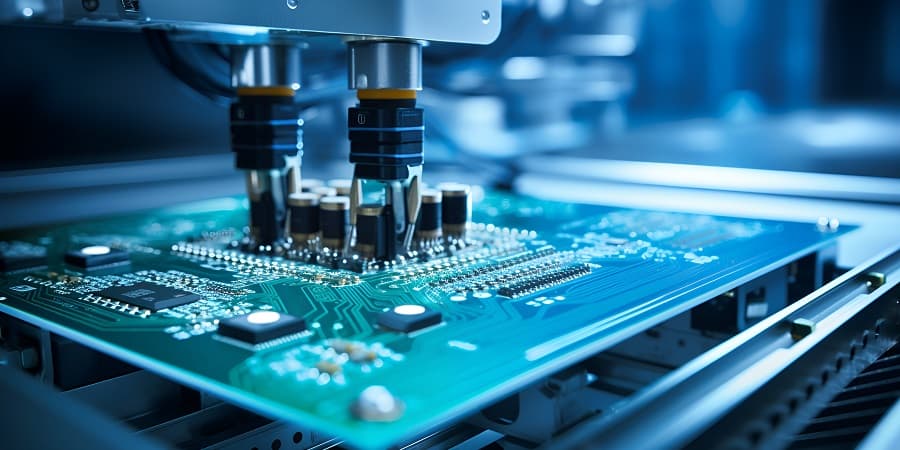

Figura 3: Diferentes tipos de pacotes SMT IC

O ICS no SMT vem em diferentes tipos de pacotes, que são escolhidos com base em quão complexo é o circuito e quantas conexões são necessárias.Os pacotes de IC comuns incluem O pequeno circuito integrado de contorno (SOIC), pacote de contorno pequeno e fino (TSOP) e pacote de contorno pequeno (SSOP).Esses pacotes têm cabos que se estendem das laterais, projetados para serem facilmente montados na superfície da PCB.Para ICs mais complexos que precisam de mais conexões e maior desempenho, pacotes como Quad Pack Pack (QFP) e Array da grade de bola (BGA) são usados.O pacote BGA, em particular, é conhecido por fornecer um grande número de conexões em um espaço pequeno, usando uma matriz de pequenas bolas de solda na parte inferior do pacote para se conectar ao PCB.

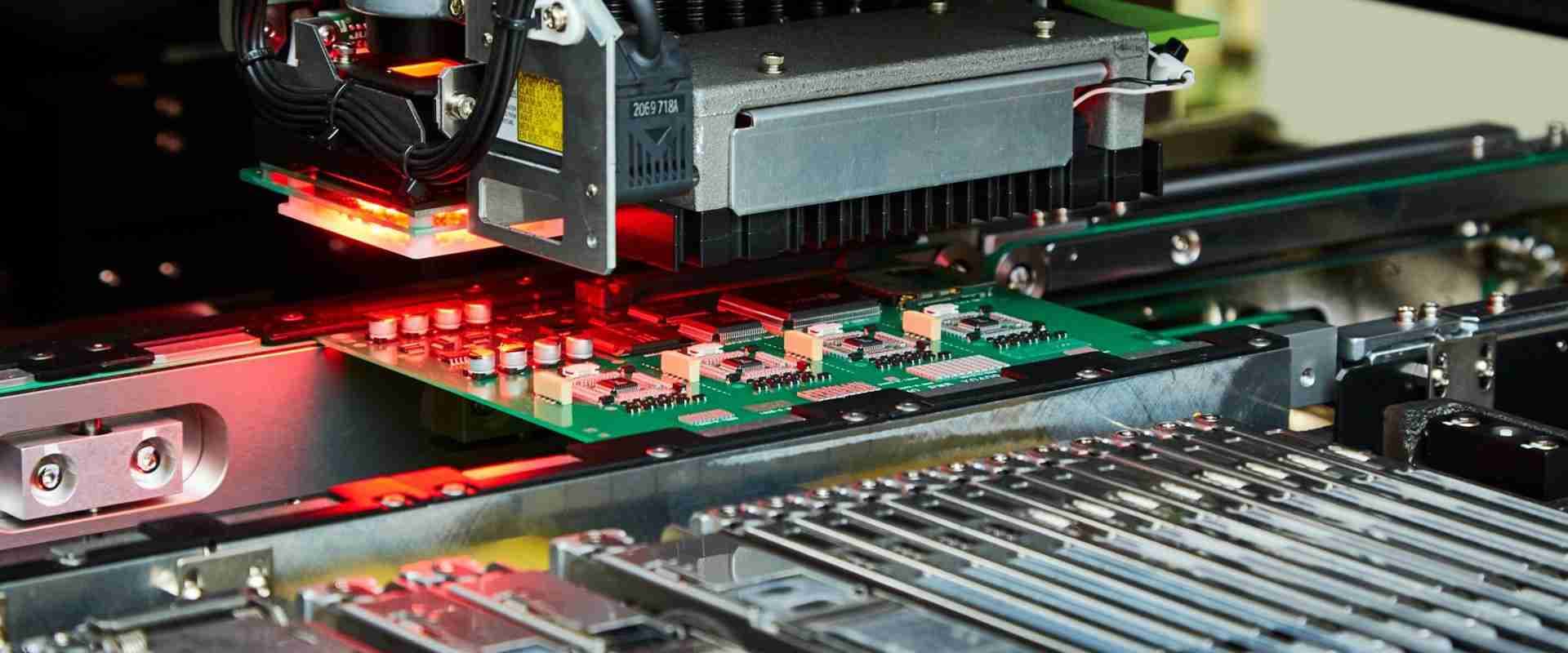

Processo de fabricação de SMT

O processo de fabricação do SMT inclui várias etapas importantes para garantir que os SMDs sejam colocados corretamente e soldados na PCB.Esse processo é altamente automatizado, o que ajuda a aumentar a eficiência e a consistência na produção de grandes quantidades de circuitos eletrônicos.

Aplicação de pasta de solda

Figura 4: Aplicação de pasta de solda no processo SMT

O processo começa com a aplicação da pasta de solda, uma mistura espessa de pequenas partículas de solda e fluxo (um produto químico usado para limpar e preparar superfícies para solda).A pasta de solda é aplicada às almofadas do PCB, que são os pontos onde os SMDs serão colocados.Um estêncil é usado para aplicar a pasta apenas nessas almofadas, certificando -se de que a solda esteja presente apenas onde for necessário.Esta etapa é muito importante porque a quantidade e a colocação da pasta de solda afetam diretamente a qualidade das juntas de solda e a confiabilidade geral do circuito.

Posicionamento de componentes

Depois que a pasta de solda é aplicada, máquinas automatizadas, conhecidas como máquinas de picaragem e lugar, posicionem os SMDs nas almofadas revestidas com cola de solda.Essas máquinas são muito precisas e podem colocar componentes em altas velocidades, o que é necessário para fazer circuitos eletrônicos complexos.A orientação e colocação corretas de cada componente são garantidas por sistemas avançados de visão que guiam as máquinas.

Soldagem de reflexão

Uma vez que todos os componentes estiverem em vigor na PCB, a montagem é movida para um forno de reflexão.Durante a solda de refluxo, o PCB é aquecido de maneira controlada, fazendo com que a pasta de solda derrete.À medida que o PCB esfria, a solda endurece, formando fortes conexões mecânicas e elétricas entre os componentes e a PCB.A temperatura no forno de reflexão é cuidadosamente controlada para evitar danificar os componentes e garantir que o processo de solda seja uniforme em toda a placa.

Inspeção e teste

Após a solda, a PCB montada passa por inspeção e teste completos para garantir que todos os componentes sejam colocados corretamente e não haja defeitos nas juntas de solda.Este processo de inspeção geralmente envolve Inspeção óptica automatizada (AOI), onde câmeras e software são usados para detectar componentes ou problemas desalinhados ou ausentes com a solda.Além disso, Inspeção de raios-X Pode ser usado para verificar as juntas de solda, especialmente para pacotes BGA, onde as juntas de solda não são visíveis.O teste funcional também é feito para confirmar que o PCB montado funciona como pretendido.

Vantagens da tecnologia de montagem de superfície

A Tecnologia de Montagem de Superfície (SMT) oferece vários benefícios claros que o tornaram o método preferido para colocar componentes eletrônicos em placas de circuito impressas (PCBs).

Uma grande vantagem do SMT é o seu papel em miniaturização.O SMT usa componentes menores e permite que eles sejam embalados com mais densidade no PCB, possibilitando criar dispositivos eletrônicos mais compactos.Essa capacidade de reduzir o tamanho dos dispositivos é particularmente útil hoje, onde o espaço é limitado, especialmente em aparelhos portáteis, como smartphones e wearables.

O SMT também melhora o desempenho geral dos dispositivos eletrônicos. Com o SMT, os componentes podem ser colocados mais próximos no PCB.Essa proximidade ajuda a manter a qualidade dos sinais que viajam pelo circuito, o que é especialmente benéfico para dispositivos que operam em frequências mais altas.Ao reduzir o ruído elétrico indesejado, o SMT garante que o dispositivo tenha um desempenho melhor.

Outro benefício do SMT é sua eficiência de custo.O SMT foi projetado para montagem automatizada, significando máquinas, não humanos, coloca os componentes na placa.Essa automação acelera o processo de produção e reduz o custo da mão -de -obra.Além disso, o uso de máquinas garante qualidade consistente, porque há menos chances de erro humano.A combinação de produção mais rápida e custos de mão -de -obra torna a SMT uma opção mais acessível para os fabricantes.

Por último, O SMT aprimora o desempenho térmico dos dispositivos. Os componentes do SMT são montados diretamente no PCB, com pouco espaço entre eles.Esse contato próximo ajuda a espalhar e gerenciar o calor de maneira mais eficaz.O melhor gerenciamento de calor é importante para garantir que os dispositivos eletrônicos duram mais e corram de maneira confiável, especialmente em aplicações de alta potência.

Desafios da tecnologia de montagem de superfície

Figura 5: Desafios da tecnologia de montagem de superfície (SMT)

A tecnologia de montagem na superfície (SMT) enfrenta várias dificuldades, principalmente devido ao pequeno tamanho de seus componentes e à precisão necessária durante a fabricação.Um dos maiores problemas é o retrabalho, que envolve a remoção e a substituição de componentes.Como esses componentes são tão pequenos e próximos na placa de circuito, o retrabalho requer muito cuidado para evitar danificar peças próximas ou a própria placa.Essa tarefa geralmente precisa de ferramentas especiais e trabalhadores qualificados, o que pode aumentar o tempo e o custo envolvidos.

Outro grande desafio é o custo inicial necessário para configurar linhas de produção SMT.Ao contrário dos métodos mais antigos, como a tecnologia de orifício por meio do buraco, o SMT requer máquinas avançadas para colocar componentes, soldar-os e inspecionar os produtos acabados.Essas máquinas, como máquinas de pick-and-lugar de alta velocidade e fornos de reflexão, são caros de comprar.Além disso, eles exigem uma força de trabalho treinada para operar e manter, o que aumenta o investimento geral de custo e tempo.

Aplicações da tecnologia de montagem de superfície

Figura 6: Aplicações da tecnologia de montagem de superfície (SMT)

A tecnologia de montagem de superfície é amplamente utilizada em várias indústrias, pois permite a criação de dispositivos eletrônicos menores, mais leves e mais eficientes.Nos eletrônicos de consumo, por exemplo, o SMT é usado para fabricar produtos como telefones celulares, laptops e televisores, onde economizar espaço e embalagem em mais componentes é muito importante.A indústria automotiva também usa muito o SMT, especialmente para sistemas eletrônicos, como unidades de controle de motores (ECUS) e sistemas de entretenimento em carros, que precisam ser confiáveis e ter um bom desempenho em condições difíceis.

Em ambientes industriais, o SMT é usado para criar dispositivos como controladores lógicos programáveis (PLCs) e painéis de controle, necessários para automação e gerenciamento de processos industriais.Esses dispositivos se beneficiam da precisão e durabilidade que o SMT oferece, permitindo que eles funcionem efetivamente em ambientes severos.A indústria de dispositivos médicos também depende da SMT para criar equipamentos avançados, como máquinas de imagem e dispositivos de monitoramento.A capacidade de produzir componentes pequenos, confiáveis e de alto desempenho é muito importante em aplicações médicas, onde a precisão e a segurança são as principais prioridades.

Diferenças entre SMD e SMT

Figura 7: Dispositivos de montagem na superfície (SMD) e tecnologia de montagem de superfície (SMT) em ação

Os dispositivos de montagem de superfície (SMD) e a tecnologia de montagem de superfície (SMT) estão intimamente relacionados, mas consultem diferentes partes do mesmo processo.SMT é todo o processo de montagem de componentes eletrônicos diretamente na superfície de uma placa de circuito impresso (PCB).Esse processo inclui várias etapas, como colocar componentes com precisão, soldar -os no lugar e testar o produto final para garantir que ele funcione corretamente.

Por outro lado, os dispositivos de montagem de superfície (SMD) são as peças eletrônicas individuais projetadas para esse tipo de montagem.Ao contrário dos componentes mais antigos que tinham cabos longos grudados nos orifícios na placa, os SMDs têm cabos ou terminais pequenos e planos que são soldados diretamente na superfície do PCB.Os SMDs incluem uma variedade de componentes, como resistores, capacitores e circuitos integrados (ICS), e eles são o que tornam os dispositivos eletrônicos modernos menores e mais eficientes.Portanto, embora o SMT seja o processo geral, o SMD se refere às peças específicas usadas nesse processo.

Conclusão

A tecnologia de montagem de superfície (SMT) e os dispositivos de montagem de superfície (SMDs) mudaram bastante como os eletrônicos são feitos, permitindo a criação de dispositivos menores, mais eficientes e mais confiáveis.A mudança da antiga tecnologia de orifício para o SMT ajudou a diminuir os componentes eletrônicos e melhorou o processo geral de torná-los.Embora a SMT tenha alguns desafios, como a necessidade de trabalho cuidadoso ao consertar ou substituir as peças e os altos custos da configuração das máquinas, os benefícios, como produção mais rápida, melhor gerenciamento de calor e dispositivos mais duradouros, tornam-a a melhor escolhapara fazer um grande número de produtos.À medida que a tecnologia continua avançando, a SMT continuará desempenhando um papel importante no futuro da eletrônica, tornando -o um tópico que vale a pena entender.Ao aprender mais sobre SMT e SMDs, podemos apreciar melhor como são feitos os dispositivos eletrônicos que usamos todos os dias.

Perguntas frequentes [FAQ]

1. Quais são as vantagens do SMT ou SMD?

SMT e SMD oferecem o benefício de tornar os dispositivos eletrônicos menores e mais compactos.Eles permitem uma produção mais rápida e barata, porque as máquinas podem ser usadas para colocar as peças automaticamente.Esse método também melhora o desempenho dos dispositivos e quanto tempo duram.Além disso, o SMT permite que as peças sejam colocadas em ambos os lados da placa de circuito, economizando espaço.

2. Quais são as funções do SMT?

O SMT é usado para colocar com eficiência peças eletrônicas na superfície de uma placa de circuito.Esse processo ajuda a criar circuitos eletrônicos menores, mais leves e mais complexos.Ele também acelera a produção e reduz os custos, permitindo que as máquinas lidem com a montagem.

3. O que são componentes SMT da tecnologia de montagem de superfície?

Os componentes SMT são as pequenas peças eletrônicas projetadas para serem colocadas na superfície de uma placa de circuito.Isso inclui coisas como resistores, capacitores, indutores, transistores, diodos e circuitos integrados (ICS).Essas peças têm leads curtos ou terminais que são soldados diretamente na placa.

4. Por que o SMD é usado?

O SMD é usado porque ajuda a tornar os dispositivos eletrônicos menores, mais eficientes e mais confiáveis.Ao usar o SMDS, o tamanho dos circuitos eletrônicos pode ser reduzido, o que é útil para criar dispositivos compactos como smartphones e laptops.Também permite a montagem automatizada, o que reduz os custos de produção e garante qualidade consistente.

5. Qual é a diferença entre a montagem SMD e SMT?

SMD significa dispositivo de montagem de superfície, que são as pequenas peças usadas em eletrônicos que são colocados na superfície de uma placa de circuito.O SMT significa a tecnologia de montagem de superfície, que é o método ou processo usado para colocar essas peças SMD na placa.Então, SMD se refere às peças, enquanto a SMT é o processo de colocá -las no quadro.

Sobre Nós

ALLELCO LIMITED

Consulte Mais informação

Inquérito rápido.

Por favor, envie uma consulta, responderemos imediatamente.

Indutor, símbolos de circuito de bobina de estrangulamento e transformador

em 22/08/2024

Capacitores de montagem de superfície de domínio: um guia abrangente para a tecnologia SMD/SMT

em 21/08/2024

Postagens populares

-

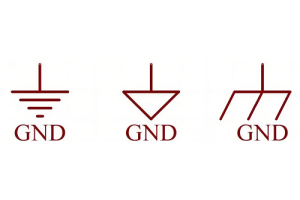

O que é GND no circuito?

em 01/01/1970 2956

-

Guia do conector RJ-45: Códigos de cores do conector RJ-45, esquemas de fiação, aplicativos R-J45, folhas de dados RJ-45

em 01/01/1970 2510

-

Tipos de conector de fibra: SC vs LC e LC vs MTP

em 01/01/1970 2097

-

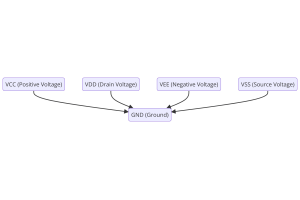

Entendendo tensões da fonte de alimentação em eletrônicos VCC, VDD, VEE, VSS e GND

em 10/11/0400 1912

-

Comparação entre DB9 e RS232

em 01/01/1970 1767

-

O que é uma bateria LR44?

A eletricidade, essa força onipresente, permeia silenciosamente todos os aspectos de nossas vidas diárias, desde aparelhos triviais até equipamentos médicos com risco de vida, ela desempenha um papel silencioso.No entanto, entender verdadeiramente essa energia, especialmente como armazenar e gerá -la com eficiência, não é uma tarefa fácil.É nesse contexto que este artigo se concentrará ...em 01/01/1970 1717

-

Compreendendo os fundamentos: resistência à indutância e capacitância

Na intrincada dança da engenharia elétrica, um trio de elementos fundamentais leva o centro do palco: indutância, resistência e capacitância.Cada um possui características únicas que ditam os ritmos dinâmicos dos circuitos eletrônicos.Aqui, embarcamos em uma jornada para decifrar as complexidades desses componentes, para descobrir seus papéis distintos e usos práticos dentro da vasta or...em 01/01/1970 1666

-

Guia abrangente da bateria CR2430: Especificações, aplicações e comparação com baterias CR2032

O que é a bateria CR2430?Benefícios das baterias CR2430NormaAplicações de bateria CR2430CR2430 equivalenteCR2430 vs CR2032Tamanho da bateria CR2430O que procurar ao comprar o CR2430 e equivalentesFolha de dados PDFPerguntas frequentes As baterias são o coração de pequenos dispositivos eletrônicos.Entre os muitos tipos disponíveis, as células da moeda desempenham um papel crucial, comumen...em 01/01/1970 1578

-

O que é RF e por que o usamos?

A tecnologia de radiofrequência (RF) é uma parte essencial da comunicação sem fio moderna, permitindo a transmissão de dados em longas distâncias sem conexões físicas.Este artigo investiga o básico da RF, explicando como a radiação eletromagnética (EMR) torna possível a comunicação de RF.Exploraremos os princípios do EMR, a criação e o controle dos sinais de RF e seus usos abrang...em 01/01/1970 1553

-

CR2450 vs CR2032: A bateria pode ser usada?

As baterias de lítio de manganês têm algumas semelhanças com outras baterias de lítio.Alta densidade de energia e vida útil longa são as características que eles têm em comum.Esse tipo de bateria ganhou a confiança e o favor de muitos consumidores por causa de sua segurança única.Gadgets de tecnologia caros?Pequenos aparelhos em nossas casas?Olhe em volta e você os verá em todos os l...em 01/01/1970 1520