O guia completo para unidades motoras e mais

Um motorista do motor é um dispositivo eletrônico que converte energia elétrica em energia mecânica.Portanto, as unidades motoras permitem que você use eletricidade para o trabalho automatizado.Se o seu projeto exigir o uso de drivers de motor, a compreensão dos drivers de motor ajudará a proteger seu projeto.Este artigo ajudará você a entender como as unidades motoras funcionam, seus recursos, tipos e os componentes básicos envolvidos na conectá -los.

Definição e importância dos motoristas de motor

Chave characterísticas de motoristas

Principais componentes de unidades motoras

Tipos comuns de acionamentos motores

Princípio de trabalho de motoristas

A necessidade de motoristas de motor

A importância de unidades motoras em aplicações

Aplicação do circuito H-Bridge

Passos para construir um circuito de acionamento de motor

Resumo

Definição e importância de motorista do motor

Motorista do motor

Um motorista de motor, fiel ao seu nome, é um dispositivo avançado criado para o controle preciso da operação de um motor.Serve como uma interface essencial, ligando o motor ao microcontrolador.Os motores, particularmente os de alta potência, exigem tensões de demanda que estão subindo para centenas de volts e correntes substanciais para operação.Em contraste, os microcontroladores geralmente gerenciam apenas tensões baixas, variando de 5 a 12 volts, com correntes meras centenas de miliampes.Uma conexão direta entre um motor e um microcontrolador, ausente de equipamentos intermediários, corre o risco de sobrecarregar ou danificar o último.

Os motoristas de motor são mais do que meros conectores;Eles são vitais para a tensão e a transformação de corrente.Eles capacitam os microcontroladores a manipular com precisão a velocidade, a direção e o torque do motor.Tomemos, por exemplo, braços robóticos ou veículos elétricos;Sua precisão de desempenho, um aspecto crítico, depende desse controle.

Na sua essência, os motoristas são compostos por componentes eletrônicos de energia - transistores e diodos.Eles colaboram para modular a corrente para o motor.Freqüentemente, esses componentes são organizados em uma configuração de ponte H.Esse design permite que o fluxo de corrente bidirecional, permitindo que os motores girem para frente e para trás.O controle é alcançado através de um sinal PWM (modulação da largura de pulso).Esse sinal, originário de um microcontrolador, ajusta a velocidade do motor, alterando a largura do pulso, controlando assim a corrente média para o motor.

No mercado, os motoristas de motores se manifestam predominantemente como circuitos integrados (ICS).Esses ICs encapsulam todos os componentes eletrônicos necessários e geralmente possuem recursos adicionais, como proteção de sobrecorrente, proteção térmica e regulação de tensão.Essas salvaguardas garantem a estabilidade e a segurança gerais do sistema.A seleção dessas unidades é baseada no tipo de motor - seja DC, Stepper ou Servo Motors - e no contexto do aplicativo, abrangendo a automação industrial aos eletrônicos de consumo.

Principais características dos motoristas de motor

A seleção de um driver de motor apropriado envolve uma avaliação diferenciada de vários elementos essenciais, exigindo uma profunda compreensão para alinhar perfeitamente com os requisitos específicos de um determinado aplicativo.A natureza diversa dos tipos de motores requer unidades especializadas, tornando a compatibilidade uma consideração primordial.Por exemplo, os motoristas de motor de corrente direta (motor DC) exibem proezas no manuseio de correntes e tensões estáveis, enquanto os drivers de motor de passo exigem monitoramento complexo das etapas de rotação do motor.Em um contraste nítido, as unidades de motor de servo possuem atributos complexos, como controle de circuito fechado, garantindo precisão na regulação da posição e velocidade.

Outra faceta crítica é a natureza inerente da interface.Numerosos drivers de motor são meticulosamente criados para se integrar perfeitamente a placas de microcontrolador de renome, como o Arduino, com interfaces de entrada digital ou analógica padrão.Essas interfaces capacitam o microcontrolador a governar as operações motoras por meio de diretrizes explícitas.Drives equipadas com recursos sem fio, abrangendo módulos Bluetooth ou Wi-Fi, dominam projetos que exigem controle ou integração remota em sistemas domésticos inteligentes.A conectividade sem fio facilita a recepção de comandos de aplicativos para smartphone ou servidores remotos.

A tensão e a compatibilidade de corrente emergem como considerações imperativas ao harmonizar um acionador de motor com um motor específico e sua aplicação.A unidade deve gerenciar adequadamente os requisitos de corrente e voltagem máxima do motor, mitigando o perigo de sobrecarga ou desempenho motor subótimo.Além disso, os aplicativos que exigem desempenho de pico podem exigir motoristas dotados de recursos avançados de gerenciamento de energia, abrangendo limitação atual, proteção térmica e regulamentação de tensão.Esses recursos determinam a segurança e a estabilidade em diversas condições operacionais.

Em cenários práticos, além dessas propriedades fundamentais, variáveis como tamanho, eficiência, capacidades de resfriamento e custo podem exercer influência, dependente do escopo do projeto.Essas considerações meticulosas desempenham coletivamente um papel fundamental na seleção criteriosa de um motorista de automóvel que se alinha impecavelmente com as necessidades distintas de um determinado projeto.

Principais componentes do acionamento de motor

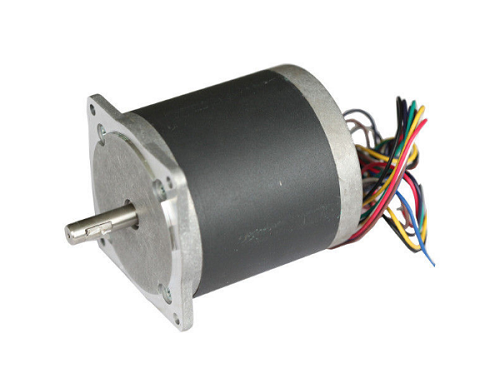

O motor, inegavelmente, o coração do sistema de acionamento de motor, é fundamental em aplicações que exigem precisão, como equipamentos de robótica e fabricação de precisão.Servo Motors, conhecido por seu controle de alta precisão da posição, velocidade e aceleração, são comumente empregados nesses campos.Por outro lado, os motores de corrente direta (motores DC), principalmente os motores CC sem escova (BLDC), são favorecidos em aplicações que requerem rotação contínua, como ferramentas elétricas e ventiladores.

O controlador, funcionando como o cérebro do sistema, normalmente compreende um microcontrolador ou microprocessador.Adera a responsabilidade de interpretar sinais de entrada - velocidade, direção, instruções de posição - e, portanto, gera comandos para direcionar o motor.Em configurações mais sofisticadas, os controladores de movimento especializados executam algoritmos complexos, como controle de PID (controle proporcional-integral-derivado), aumentando a precisão do controle de movimento.

O circuito de acionamento do motor desempenha um papel fundamental nos sistemas de servo motor e motor DC, atuando como um amplificador de corrente.Ele aumenta o sinal de saída do microcontrolador a um nível potente o suficiente para acionar o motor.Esse circuito, geralmente envolvendo pontes H, MOSFETs e transistores, é hábil no gerenciamento de cargas de alta potência e na modulação da direção e velocidade do motor.

A unidade de fonte de alimentação, fornecendo energia essencial ao motor e ao controlador, influencia significativamente o desempenho do sistema.Sua estabilidade e eficiência são fundamentais.A escolha da fonte de alimentação depende em grande parte do tipo de motor e requisitos de energia;Por exemplo, o Servo Motors pode precisar de corrente alternada (CA), enquanto os motores CC requerem corrente direta (CC).

Conexões e interfaces garantem transmissão precisa de sinal e fluxo de energia elétrica eficiente entre motores, controladores, circuitos de acionamento e fontes de alimentação.Além disso, esses sistemas geralmente se integram a dispositivos externos, como sensores, displays ou interfaces de controle remoto, para uma funcionalidade aprimorada.

Finalmente, os sistemas avançados de acionamento de motores podem incorporar componentes adicionais, como sensores (posição e velocidade), sistemas de resfriamento (radiadores ou ventiladores) e elementos de proteção (proteção de sobrecorrente e superaquecimento).Essas adições elevam significativamente a precisão, a estabilidade e a segurança do sistema de acionamento.

Tipos comuns de acionamentos motores

Aplicações de acionamento de motor

No domínio expansivo da propulsão motor, o elemento definidor está nos intrincados mecanismos de controle e nos motores específicos atendidos por cada variante.Vamos nos aprofundar em alguns desvios notáveis:

Motor de corrente elétrica direta (motor CC) aciona: adaptada para utilização com motores CC, abrangendo motores CC sem escova (BLDC), esses sistemas de propulsão atingem o controle de velocidade fundamental por modulação de tensão ou modulação de largura de pulso (PWM).Um exemplo é o L293, um driver de motor CC amplamente utilizado, proficiente em supervisionar a direção e a velocidade de dois motores simultaneamente.

Driver do motor de passo: esse motorista se destaca em ajustar finamente o comprimento da etapa de um motor de passo, garantindo a posição meticulosa e o controle de velocidade.Ele funciona direcionando a corrente alternada entre as fases do motor, guiando cada etapa do motor de passo.

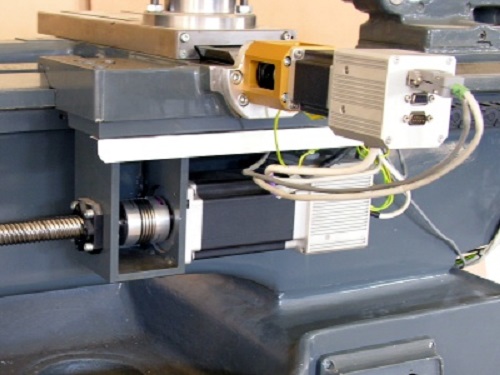

Drrives de servo motor: reconhecidos por sua resposta imediata em velocidade, posição e controle de aceleração, esses sistemas de propulsão geralmente empregam um sistema de controle de circuito fechado.Eles acomodam adequadamente as variações na posição e na velocidade, permitindo o controle de movimento de alta precisão.As unidades de servo desempenham um papel fundamental na robótica, máquinas automatizadas e fabricação de precisão.

Drivers de circuito integrado (IC) específicos: simplificando a integração com microcontroladores, esses drivers oferecem recursos como proteção de sobrecorrente e diagnóstico de falhas.Um exemplo ilustrativo é o DRV8833, um driver de IC meticulosamente criado para controlar pequenos motores de DC ou Stepper.

Drives de motor de alta potência: adaptados para atender aos requisitos substanciais de corrente e tensão de motores grandes, esses sistemas de propulsão atendem a aplicações que exigem potência robusta, como veículos elétricos ou maquinaria industrial considerável.Eles utilizam componentes eletrônicos flexíveis, como IGBTs (transistores bipolares isolados) e MOSFETs de alta potência.

Driver de motor programável: em contraste com os tipos acima mencionados, esse driver fornece uma interface personalizável para os usuários para programar parâmetros de controle.Ele atende a necessidades específicas de controle com base nos requisitos do projeto, tornando -o adequado para aplicações complexas em projetos de engenharia de automação e P&D.

Essa exploração em propulsão motora mostra sua diversidade e aplicações especializadas.Cada tipo traz um conjunto único de recursos para a tabela, atendendo às intrincadas necessidades de vários setores e projetos.

Princípio de trabalho do motorista do motor

acionamento do motor

No coração de cada função motor, há um microcontrolador ou microprocessador, que atua como cérebro da tecnologia como um todo.Esses dispositivos inteligentes podem produzir sinais de controle a partir de instruções do programa ou entrada do usuário, incluindo velocidade, direção e posição.Em um cenário de automação, após o recebimento dos dados do sensor, o controlador gera instruções para orientar o motor a operar.

Os sinais digitais de baixa potência do microcontrolador são convertidos no driver do motor em uma saída de alta potência adaptada especificamente para o envolvimento do motor.Essa transição é normalmente implementada em mecanismos, como circuitos de ponte H ou MOSFETs de potência complexos.

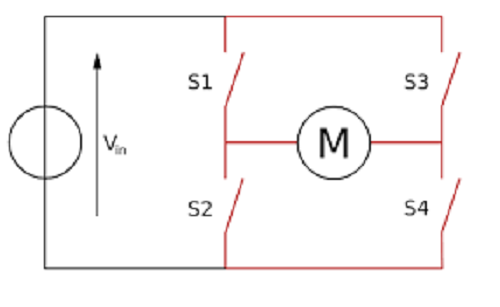

O circuito de ponte H é um componente-chave nas unidades motoras, especialmente as unidades do motor CC.Consiste em quatro interruptores (geralmente transistores) em uma estrutura em forma de em forma de "H", que pode alterar a direção do fluxo de corrente do motor e, assim, controlar a direção do motor.Ao mesmo tempo, a modulação desses comutadores é realizada via tecnologia PWM precisa, permitindo o controle fino da velocidade do motor.

Entre na modulação de largura de pulso (PWM), um condutor tático que controla a corrente média em um motor, manipulando inteligentemente a energia dentro de um circuito de ponte H.Além de simplesmente ajustar a tensão de alimentação, o PWM permite que o microcontrolador gerencie sofisticadamente a velocidade do motor.

A inspeção próxima revela que existem pinos de entrada e lógica de controle dentro do motorista do motor, com cada pino encarregado de receber um sinal de controle diferente do controlador.Esses pinos são responsáveis por coordenar funções, como partida/parada do motor, controle de direção e regulação da velocidade, tornando -se as ferramentas para os circuitos lógicos internos da unidade para interpretar os sinais e convertê -los em operações de controle motor cuidadosamente executadas.

No mundo de sistemas complexos de acionamento motor, os sensores se tornam observadores silenciosos - posição de medição, velocidade ou corrente - para examinar o status do motor.Esses dados ricos formam a base do controle de circuito fechado, garantindo que a operação do motor siga parâmetros predefinidos.Como medida de proteção, uma variedade de recursos de segurança, incluindo sobrecarga, superaquecimento e proteção de anomalia de tensão, proteger motores e circuitos complexos.

A necessidade do motorista do motor

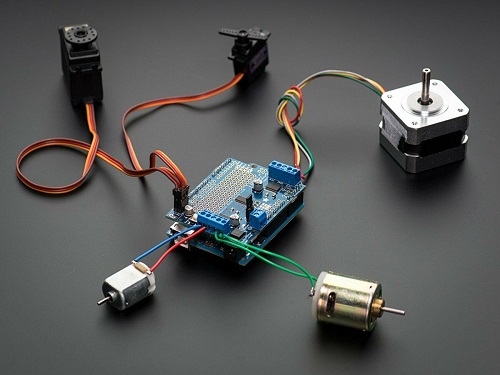

Parte do projeto Arduino

A incorporação de um motorista intermediário entre o microcontrolador e o motor surge como um empreendimento central, principalmente devido ao forte contraste em sua tensão e requisitos atuais.Os microcontroladores normalmente operam em tensões diminuídas (por exemplo, 3,3V ou 5V) e correntes no nível Milliamp - uma urgência que diverge acentuadamente das exigências de motores, que podem exigir tensões elevadas (até centenas de volts) e correntes de maior magnitude (vários amplificadores ou mais).

A conexão direta entre o motor e o microcontrolador carrega o risco inerente de sobrecarga e danos potenciais.Consequentemente, o motorista do motor assume o papel crucial de um meio de conversão, transformando de maneira adequada os sinais de baixa potência que emanam do microcontrolador nos sinais de saída robustos exigidos pelo motor.

Uma função primária do driver do motor é conciliar as disparidades em tensão e corrente entre microcontroladores e motores.O microcontrolador, acostumado a baixas tensões e correntes, encontra -se em uma dicotomia forte com os requisitos do motor.O motorista do motor atua como um intermediário fundamental, transmutando engenhosamente o sinal de baixa potência do microcontrolador na saída de alta potência essencial para o motor, mitigando os riscos latentes de sobrecarga e danos.

Além disso, os motoristas de motor exercem influência substancial no aumento da precisão do controle em várias dimensões, como velocidade, direção e aceleração.Essa precisão assume um significado supremo em aplicações que exigem controle de movimento meticuloso, incluindo, entre outros, armas robóticas, máquinas automatizadas e sistemas de posicionamento de precisão.

Outro domínio onde os motoristas afirmam que seu significado está em proteger os microcontroladores.Os motores têm a propensão a gerar picos de tensão deletéria ou correntes reversas durante o início ou cessação, representando uma ameaça iminente aos microcontroladores.As unidades motoras geralmente apresentam circuitos de proteção, abrangendo isolamento, sobretensão e salvaguardas de sobrecorrente, erguendo uma defesa formidável contra sinais potencialmente prejudiciais e preservando a integridade do microcontrolador.

A eficiência energética leva o centro do palco, especialmente em acionamentos motores que utilizam a tecnologia de modulação de largura de pulso (PWM).Isso impulsiona harmoniza o consumo de energia de motores com maior eficiência, o que não apenas economiza energia, mas também reduz o risco de danos motores devido ao superaquecimento.Os drivers de motor têm uma variedade de recursos de interface que simplificam a conectividade a uma ampla gama de microcontroladores e sistemas de controle externo.Isso inclui integração perfeita com computadores, controladores remotos ou outros dispositivos de automação, demonstrando sua versatilidade na adaptação a sistemas complexos.

Outro aspecto que se destaca é o fornecimento de feedback e monitoramento em unidades de motor avançadas.Essas unidades normalmente incorporam mecanismos de feedback do sensor para o monitoramento em tempo real do status do motor, incluindo parâmetros como velocidade, posição e temperatura.Esse feedback é essencial nos sistemas de controle de loop fechado e ajuda no ajuste automático e na detecção de falhas preventivas.

A importância de unidades motoras em aplicações

Servo Motor Close-up

A incorporação de um motorista entre um microcontrolador e um motor emerge como uma necessidade crucial.Esse imperativo surge não apenas da tensão frequentemente incongruente e dos pré -requisitos atuais dos dois componentes, mas também das funções multifacetadas que o motorista do motor assume no sistema.

Harmonia de tensão e corrente: os microcontroladores geralmente operam em tensões diminuídas, como 3,3V ou 5V, com correntes medidas em miliampes.Por outro lado, os motores podem exigir tensões elevadas, às vezes que variam de dezenas a centenas de volts e correntes aumentadas, atingindo vários amplificadores ou além.Uma ligação direta entre um motor e um microcontrolador representa um risco de sobrecarga e prejuízo para este último.Aqui, o motorista do motor atua como um intermediário adepto, transmutando habilmente os sinais de baixa potência do microcontrolador em sinais robustos apt para operação do motor.

Precisão de controle aprimorada: as unidades do motor facilitam o controle mais detalhado de parâmetros como velocidade, direção e aceleração.Essa capacidade de controle detalhada é indispensável em aplicações que requerem controle de movimento complexo (como braços robóticos, máquinas automatizadas ou sistemas de posicionamento de precisão).

Protegendo o microcontrolador: os motores têm a propensão a gerar picos de tensão deletéria ou correntes reversas, particularmente durante as fases de iniciação ou cessação, representando uma ameaça ao microcontrolador.Os drivers de motor freqüentemente incorporam circuitos de proteção, abrangendo isolamento, sobretensão e proteção contra sobrecorrente, para proteger o microcontrolador desses efeitos adversos.

Otimização do consumo de energia: unidades motoras, especialmente aquelas que aproveitam a tecnologia PWM (modulação da largura de pulso), se destacam no governo do consumo de energia motora.Isso não apenas fortalece a eficiência energética, mas também alivia o risco de comprometimento motor devido ao superaquecimento.

Diversidade na interface: as unidades motoras oferecem uma variedade de interfaces, facilitando conexões com diversos microcontroladores e sistemas de controle externo, como computadores, controladores remotos ou outro aparelho de automação.Essa versatilidade assume um papel cardeal na amálgama de sistemas intrincados.

Feedback e vigilância: unidades motoras sofisticadas podem abranger feedback do sensor, permitindo o monitoramento em tempo real do status do motor, abrangendo velocidade, posição, temperatura e muito mais.

Esse feedback é indispensável nos sistemas de controle de circuito fechado, promovendo ajustes automáticos e contribuindo para a prevenção de falhas.

Aplicação do circuito H-Bridge

Circuito de ponte H.

O circuito de ponte H, uma pedra angular no controle do motor, possui aplicações extensas em diversos campos.Sua funcionalidade e espectro de aplicativos podem ser explorados da seguinte forma:

Composição: Uma ponte H típica compreende quatro elementos de comutação, geralmente transistores, que podem ser MOSFETs ou tipos bipolares.Esses componentes são estrategicamente organizados para imitar a letra "H", com o motor conectando no segmento central do circuito.

Controle da direção do motor: A ponte H altera a direção de corrente do motor, variando os estados de comutação dos transistores.Por exemplo, ativar dois transistores em um lado do circuito enquanto desativam o par oposto, induz um fluxo de corrente específico, girando o motor em uma direção.A reversão dessa combinação de transistor faz com que o motor gire de maneira oposta.

Ajuste da velocidade: além do controle direcional, a ponte H também regula a velocidade do motor, predominantemente por modulação de largura de pulso (PWM).O PWM modula a duração do fluxo de corrente (ciclo de trabalho) em alta frequência, controlando a potência média do motor e, consequentemente, sua velocidade.

Faixa de aplicação: os recursos de controle precisos do circuito H-Bridge o tornam adequado para várias aplicações.É utilizado em pequenos motores DC em brinquedos e eletrodomésticos e em empreendimentos em larga escala, como veículos elétricos e sistemas de controle industrial.

Drivers integrados: o mercado oferece drivers de ponte H integrada, circuitos de amalgamação, lógica de controle e funções de proteção.Essas soluções integradas simplificam o design, aprimoram a confiabilidade e geralmente incorporam recursos como sobrecarga, proteção térmica e estabilização de tensão.

Desafios de design: apesar de sua eficácia, o projetar com pontes H apresenta desafios.Isso inclui garantir a comutação rápida e segura do transistor, a prevenção de disparos (condução simultânea que leva a curtos circuitos) e o gerenciamento do calor a partir da comutação de alta frequência.

Passos para construir um circuito de acionamento de motor

A construção de um circuito de acionamento de motor requer planejamento meticuloso e implementação precisa.Vamos nos aprofundar nas etapas envolvidas, concentrando -se em um circuito que emprega o motorista do motor L293D e o Arduino Uno:

Preparação de componentes: Comece reunindo os itens essenciais - um Arduino Uno (ou um microcontrolador compatível), o motorista do motor L293D, um ou mais motores CC, uma fonte de energia (como um adaptador de bateria ou energia), fios de jumper e quaisquer sensores ou sensores adicionais ouComponentes auxiliares.

Compreendendo o L293D: O L293D, um motorista de motor amplamente usado, pode lidar com até 600mA e inclui proteção de sobrecorrente.Possui vários pinos para controle do motor (entrada e saída), energia e aterramento.

Projeto de diagrama de circuito: Crucial para o processo está criando ou consultando um diagrama de circuito.Esse plano deve ilustrar as conexões entre os pinos de saída digital do Arduino e os pinos de entrada do L293D e a integração do motor e da fonte de alimentação com o L293D.

Conexão de energia: anexe a fonte de energia aos pinos de energia do L293D.Lembre -se de que a fonte de alimentação do Arduino UNO pode ser insuficiente para o acionamento direto do motor, necessitando de uma fonte de alimentação externa.

Conexão Arduino-L293D: Empregue fios de jumper para vincular os pinos de saída digital do Arduino aos pinos de entrada do L293D.Essa configuração permite o controle programável sobre a direção e a velocidade do motor.

Conexão do motor: conecte os cabos do motor aos pinos de saída do L293D.Se você estiver operando vários motores, verifique se a conexão correta com cada canal L293D.

Programação Arduino: Desenvolva o Código Arduino para Controle do Motor.Isso normalmente envolve a inicialização do pino, definindo o valor do PWM para controle de velocidade e gerenciando a direção da rotação do motor.

Teste e depuração: Antes de ligar o circuito, verifique meticulosamente todas as conexões.Pós-alojamento do código para o Arduino, teste e observe o comportamento do motor, fazendo ajustes e otimizações conforme necessário.

Medidas de segurança: verifique se a segurança do circuito usando uma fonte de energia com classificação adequada, evitando riscos de curto-circuito e incorporando fusíveis ou limitadores atuais, quando necessário.

Resumo

Em resumo, os motoristas de motor são parte integrante dos sistemas eletrônicos modernos e se tornaram muito comuns à medida que a tecnologia avançou.Dos circuitos básicos de ponte H a drivers de circuito integrados avançados, os projetos de driver do motor cobrem uma ampla gama de níveis de tecnologia para atender a diferentes tipos de motores e requisitos de aplicação.Esperamos que este artigo tenha sido útil para você.Sinta -se à vontade para entrar em contato conosco com quaisquer perguntas ou serviços sobre este artigo ou qualquer um de nossos artigos.